El funcionamiento del lavadero: Precisión, eficacia y soluciones modernas

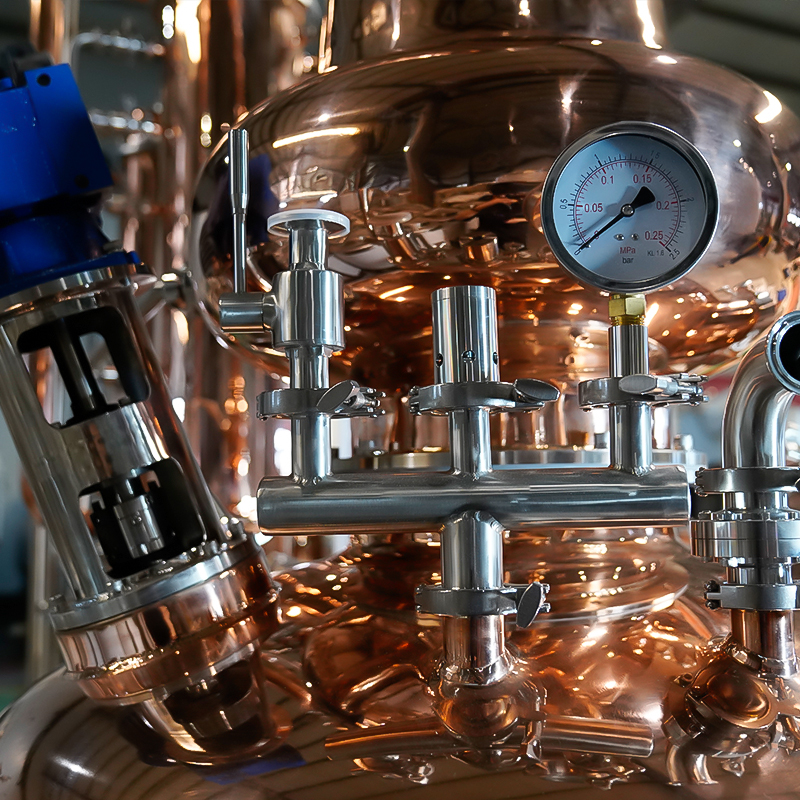

La destilación es el núcleo de la producción de whisky y licores, y el alambique desempeña un papel crucial a la hora de definir tanto la eficiencia como la calidad final del licor. Aunque el proceso tiene sus raíces en siglos de tradición, las destilerías modernas tienen ahora acceso a equipos y técnicas avanzadas que mejoran la eficiencia energética, garantizan la seguridad y ofrecen resultados uniformes.

Preparación del alambique de lavado

El proceso de destilación se inicia con un destilado fermentado, normalmente con una gravedad original (OG) de 1050-1060° (12,5-15° Plato). Antes de cargar el alambique, la colada suele precalentarse mediante técnicas de recuperación de energía, por ejemplo, intercambiando calor con el licor caliente de una destilación anterior. De este modo, no sólo se ahorra combustible, sino que también se reduce el riesgo de ensuciamiento o carbonización en el interior del alambique.

A continuación, el destilador se carga hasta aproximadamente dos tercios de su capacidad. Durante esta fase hay que tener cuidado: las válvulas de descarga, las válvulas de carga y las válvulas anticolapso deben comprobarse y ajustarse correctamente para evitar accidentes. Tiantai suministra destiladores y sistemas de automatización con enclavamiento de válvulas integrado y control PLC, lo que garantiza una secuencia de carga segura y fiable.

Gestión de la destilación

Una vez cargada, se puede aplicar el calor. Al principio, se requiere un aumento suave para evitar la ebullición y la "destilación sucia". Cuando la colada empieza a formar espuma, los operarios se basan en mirillas y sistemas de control para juzgar cuándo aumentar el calor de forma segura. Cuando la espuma disminuye, se puede aumentar el calor para mantener un flujo constante de vinos bajos.

La destilación suele ir seguida de la hidrometría, y la recogida continúa hasta que el aguardiente mide alrededor de 1% ABV. Este equilibrio garantiza una recuperación eficaz sin derrochar energía. Un ciclo típico dura entre 5 y 8 horas, coincidiendo con los calendarios de fermentación y maceración.

Con nuestros modernos diseños de alambiques, el calentamiento uniforme y el control preciso de la temperatura hacen que esta etapa sea más segura y eficiente, ayudando a las destilerías a mantener la calidad y reducir al mismo tiempo los costes de combustible.

Seguridad y limpieza

Uno de los mayores riesgos en el funcionamiento de un alambique es el desequilibrio de presión. Al final de la destilación, la apertura de la válvula de aire es vital para evitar el colapso del alambique, especialmente si la válvula anticolapso funciona mal. Nuestros alambiques están diseñados con sistemas de seguridad redundantes y una construcción duradera, lo que proporciona tranquilidad a los operadores.

La limpieza es otro aspecto clave. El sobrecalentamiento o una mala preparación del lavado pueden carbonizar las superficies de calentamiento, lo que reduce la eficacia de la transferencia de calor. La limpieza cáustica tradicional es eficaz, pero el fregado manual lleva mucho tiempo y es peligroso. Los modernos sistemas CIP (limpieza in situ), que integramos en nuestros equipos, permiten a las destilerías limpiar a fondo, reciclar los productos de limpieza y reducir la exposición de los operarios a los productos químicos. Esto no sólo es más seguro, sino también más sostenible.

Reflexiones finales

Para las destilerías que desean combinar la artesanía tradicional con la eficiencia moderna, es esencial elegir el socio de equipos adecuado. Como fabricante líder de equipos de destilación, ofrecemos alambiques diseñados a medida, sistemas de automatización y soluciones CIP que no solo preservan la tradición, sino que también adoptan la innovación, ayudando a las destilerías a producir licores excepcionales de forma segura, constante y sostenible.