グレーンウイスキーの製造現代の蒸溜所における10の主要工程と必須設備

大規模な蒸溜所にとって、安定した高品質のグレーンウイスキーを製造するには、職人技以上のものが必要です。各製造段階とそれを可能にする機械との相互作用を理解することは、歩留まりの最適化、コストの管理、操業の規模拡大にとって極めて重要です。

効率性、一貫性、拡張性を考慮して設計された先進的な自動化設備を使用して、最新の蒸溜所がどのようにグレーン・ウイスキーを製造しているのか、製粉、発酵から多列式蒸溜までをご紹介します。

穀物の選択と取り扱い

その旅は、小麦、トウモロコシ、大麦のようなデンプンを多く含む穀物から始まる。穀物の選択は潜在的な収量と特性を定義しますが、ハンドリングシステムは品質の一貫性を定義します。産業用穀物受入・貯蔵システムは、湿気や汚染物質から保護し、クリーンで均一なプロセスのスタートを保証しなければなりません。

製粉:でんぷんを解きほぐす

表面積を最大化するために、穀粒は一貫した粉砕物に粉砕されます。効率的な工業用ミリングシステムは、単に粉砕するだけではありません。プラントの安全性を確保するために粉塵を制御し、次の工程で最適なデンプン変換を行うために、完全に均一なグリスト組成を保証します。

料理ゼラチン化

粉砕した澱粉を水と混ぜ、マッシュクッカーまたはシリアルクッカーで加熱する。この段階でデンプンがゲル化し、酵素が利用しやすくなる。精度が重要である。最新のシステムでは、スチームインジェクション加熱と自動温度制御により、完全でエネルギー効率の高いゲル化を実現しています。

変換:デンプンから砂糖へ

ここで酵素が液化したデンプンを発酵可能な糖に変える。これは温度制御されたマッシュタンまたは転換容器で行われます。温度モニタリングと撹拌システムの信頼性は、変換効率と最終的なアルコール収量に直接影響します。

発酵:ウォッシュを育てる

糖分を含んだ麦汁に酵母を加え、発酵を開始する。大規模生産では、ステンレス製発酵槽が業界標準です。冷却ジャケットとCIP(Clean-in-Place)システムを備え、理想的な温度を維持し、発酵カイネティクスを制御し、コンタミネーションのリスクを大幅に低減します。

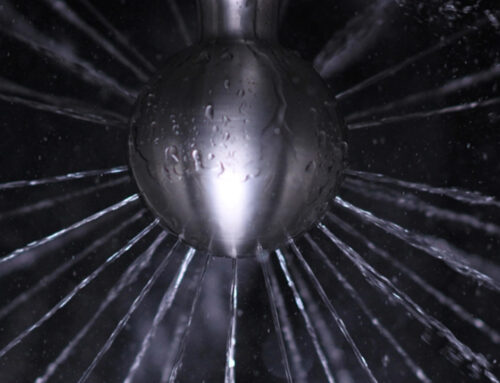

蒸留:作戦の核心

ここでニュートラルで高耐圧のスピリッツが造られる。グレーンウイスキーは通常、連続式カラムスチルに頼っており、システムの選択が処理能力やスピリッツの特徴に大きく影響する。

-

コフィー・スチル(連続スチル):高いスループットとエネルギー効率で有名な2カラムシステムで、個性的で堅牢なスピリットを生み出す。

-

複数列の静止画:高純度のニュートラルスピリッツを安定的に製造するため、2本以上のカラムを使用することが多い。

-

スリー・コラム・スチル:精留塔を1本追加することで、蒸留者はよりコントロールしやすくなり、非常にクリーンでライトなスピリッツのプロフィールを作り出すことができる。

適切な蒸留塔のセットアップを選択することは、蒸留者にとって最も重要な決断の一つであり、望ましい製品品質とプラントの能力および運転経費とのバランスをとることになる。

熟成:機材の最終的な影響

蒸留後、新酒はオーク樽に充填される。ここでは倉庫そのものが主な設備だが、自動充填・移送ポンプを含むスピリッツハンドリングシステムが、長い休養の前にスピリッツが汚染から守られることを保証する。

統合:プロセス制御の役割

現代の蒸溜所は、統合されたエコシステムである。集中プロセス制御システムは、穀物処理、製粉、発酵、蒸留をシームレスにつなぐ縁の下の力持ちです。この統合こそが、かつてない操業効率、エネルギーコストの削減、バッチ間の一貫性を実現するのです。

結論エンジニアリングの品質と効率

グレーンウイスキーの製造は、伝統的な製法と先進的な加工技術が融合している。

信頼性が高く、高性能な機器に投資することで、安定した品質、歩留まりの向上、長期的な運用コストの削減を実現します。

Tiantaiは世界の蒸留所の信頼できるパートナーとして、穀物処理から塔頂蒸留まで、精密性、拡張性、持続可能性のために設計されたターンキー・プロセス機器を提供しています。